Сухие смазки для конвейерных лент

Представляем нашу лучшую уникальную разработку – сухие смазки для конвейерных лент:

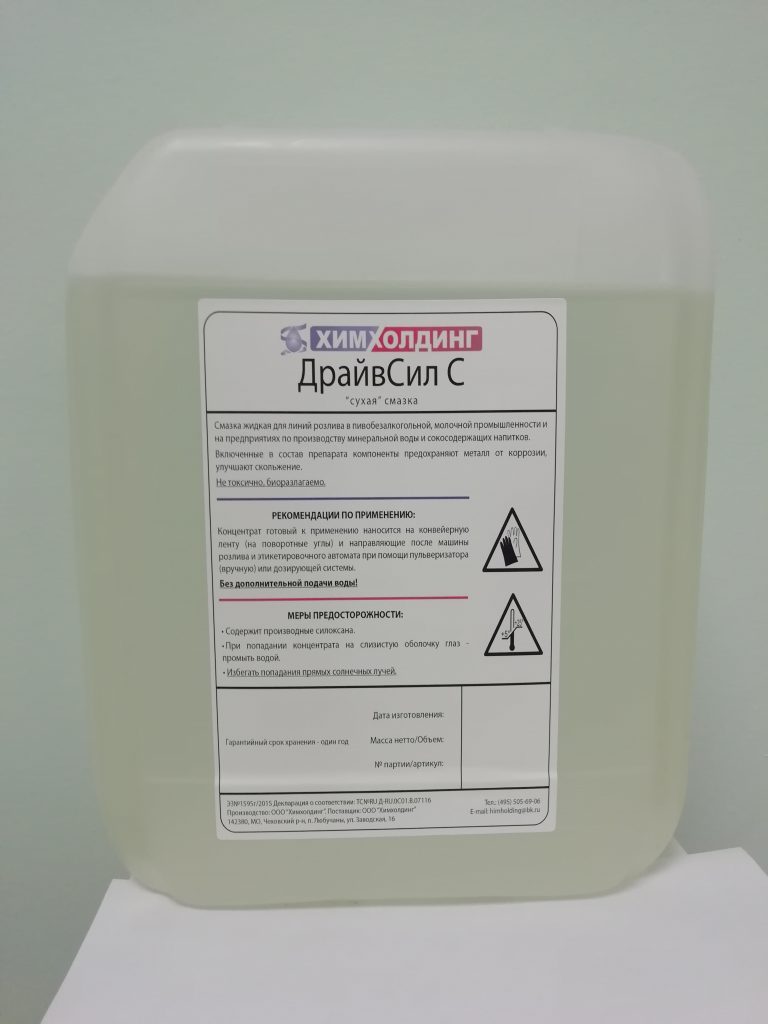

ДрайвСил С (щетки и пластины)

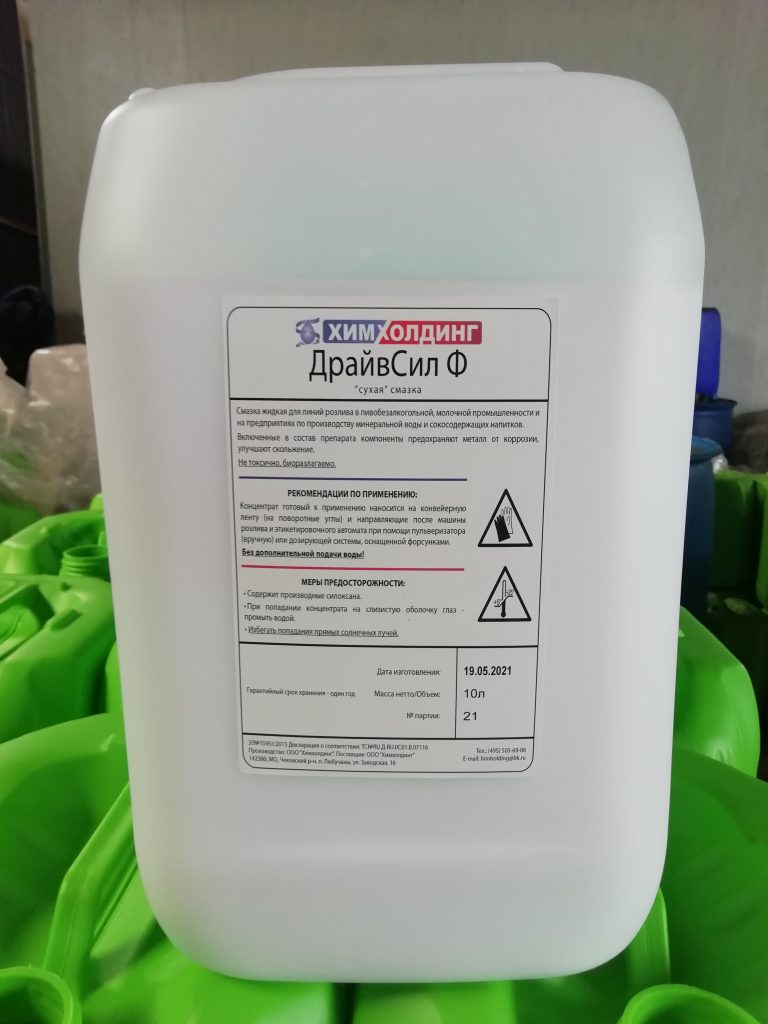

ДрайвСил Ф (форсунки)

- Применяются без разбавления водой (готовы к применению):

- снижение расходов на воду и очистку сточных вод;

- лучшая микробиология на линии (микробиологический коэффициент/ индекс). Отсутствует вторичная контаминация (заражение, обсеменение), ввиду отсутствия сильного окислителя (воды).

- Низкие нормы расхода:

- отсутствие воды и пены на полу;

- отсутствие необходимости в сборниках (поддонах);

- малые объемы хранения.

- Прекрасные показатели скольжения на пластиковых и металлических конвейерных лентах для Tetra Pak, SIG Combiblok, ПЭТ упаковках и стеклянной тары:

- общее снижение коэффициента трения на 20-30%(на конвейере);

- меньше неисправностей, меньшее потребление мощности, лучшая эффективность линии;

- уменьшение нагрузки на электродвигатели конвейера;

- высокая проникающая способность смазки между звеньями цепи (пластин).

Экономические преимущества

- Значительно меньшие объёмы потребления 0, 000004 г/пакет.

- Уменьшение расходов на обработку сточных вод (показатель химической потребности в кислороде (ХПК) падает в среднем на 15%).

- Улучшение санитарных и гигиенических условий.

- Уменьшение затрат на моющие средства для конвейерных лент. Моется только блок розлива.

- Уменьшение потребления электроэнергии (до 12-18%) вследствие уменьшения трения конвейерных лент. Снижается нагрузка на электродвигатели.

- Отсутствие необходимости больших площадей складских помещений.

- Уменьшение степени износа конвейерных лент, направляющих, звездочек ввиду отсутствия водного камня (соли жесткости).

Гигиенические факторы

- Сухие полы: отсутствие воды, пены и слизи на полах.

- Отсутствие травматизма.

- Отсутствие пены и слизи на конвейерах.

- Отсутствие плесени и грибка в производственном цеху.

- Отсутствие проблем в работе этикетировочных и упаковочных автоматов.

- Предотвращение коррозии оборудования, подшипников, двигателей и напольных покрытий.

Оптимальный режим дозирования:

Пуск- 5-15 сек; Пауза- 3 — 12 часов;

- Способ нанесения:

- Щетки, форсунки, пластины.

- Ручным способом (пульверизатор (триггер), поролоновая губка).

- Система нанесения:

- Модифицирование существующей системы.

- Замена существующей системы на новую (проектируем и производим монтаж собственными силами).

Сравнительный анализ по сравнению с другими «сухими» смазками на водной основе показал, что при применении сухих смазок ДрайвСил С моется только машина розлива.

Конвейер линии остается чистым (по санитарным нормам).

Вследствие отсутствия окислителя (воды) признак контаминации конвейера (заражения) отсутствует.

- Наши специалисты проведут аудит существующих линий

- На основании проведенного аудита мы сможем сделать Вам предложение:

- Для одной или нескольких линий

- Для всего производства

- Включая установку (или без) оборудования, запуск, обучение, сервисное и гарантийное обслуживание

- Установка оборудования в процессе производства без его остановки или частично

- Существующая система подачи традиционной смазки может не демонтироваться